半導体ウエハーはどのように製造されるのですか?

ウェーハは、厚さ約1mmの薄いシリコンウェーハです。 製造プロセスの要件が非常に厳しいため、製造できたウェーハ表面は非常に高い平坦度を備えています。

シリコンインゴットの作成

ウェーハの特定用途によって、どの結晶成長方法を採用します。 チョクラルスキー法を例にとると、ポリシリコンを石英るつぼで溶かした後、純度高い種結晶(単結晶)を溶かしたシリコンに浸し、種結晶をゆっくりと回転させながら徐々に引き上げます。 それで、種結晶と同じ原子配列をした単結晶インゴットが出来上がりました。 200mmウェーハ製造用の結晶の場合、インゴット重量は60~100kgにもなります。さらに、溶融シリコンに微量の高純度ホウ酸やリンといった不純物(ドーパント) を添加することによって、ウェーハの電気特性を達成することができます。 お客様のご要望に応じて、インゴットをドープし、スライスし、研磨します。 いくつかの手順を経て、いろんなスペックのウェーハが完成で、きちんとパッケージして、お客様に発送します。

チョクラルスキー法(CZ法)

現在の単結晶シリコンは、大体、高純度の多結晶シリコンを超高純度の石英るつぼで溶かし、ドーパント(通常はホウ素、リン、ヒ素、アンチモン)を添加するチョクラルスキー法によって結晶化されています。 単結晶種結晶を溶融シリコンに浸し、ゆっくりと回転させながら持ち上げ、トップとテールコーンを備えた柱状のシリコンインゴットを徐々に引き抜きます。 このトップとテールは、熱衝撃によるずれを防ぐことができます。しかし、シリコンとドーパントの偏析係数が異なるため、インゴットヘッドとテールのドーピング含有量が異なり、ヘッドとテールの抵抗が一致せず、寿命も異なります。合格のウェーハを得るために、インゴットのトップとテールを取り除く必要があります。

高品質の単結晶シリコンインゴットを得るには、溶融シリコン温度、流量、結晶とるつぼの回転速度、引上げスピードの正確な制御が重要な役割を果たします。

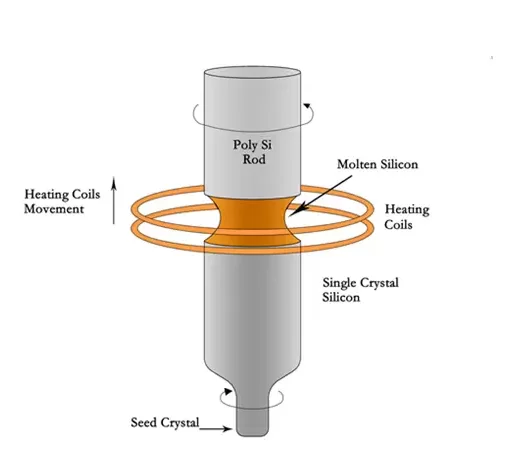

フロートゾーン工法(FZ法)

フロートゾーン法は、絶縁ゲートバイポーラトランジスタ(IGBT)、大規模集積回路(LSI) 等のパワーデバイスに最適な結晶成長法です。

図に示すように、円筒状のポリシリコンインゴットを誘導コイルの上に置き、ワイヤレス磁場の作用下で、誘導コイルがポリシリコンロッド下部からインゴットを加熱溶融します。もちろん、 電磁場の強さが調整できます。 溶融されたシリコンが誘導コイルの中央にある小さな穴から流れ落ち、単結晶シリコンに形成します(ゾーンメルティング法)。 ゾーンメルト法では、ドーピングは一般にホウ素またはリンであり、その気体物質をドーピングすることによって達成される。

円筒研削

シリコンインゴットがトップコーンとテールコーンの切断、及び切断後の品質検査の後、チョクラルスキー法又はゾーンメルティング法を経て得たウエハーはウエハー加工段階に入ります。

これらのプロセスは、結晶セグメントを正確に整列させること、セグメント化された結晶シリンダーを求めの直径に研削すること、結晶方位マークを追加することがあります。 大口径の場合、円筒面に位置決め溝(ノッチ)として溝を研削するのが一般的であり、小型ウェーハの場合、位置決めオリフラ(平面)としてフラットエッジを研削するのが一般的です。

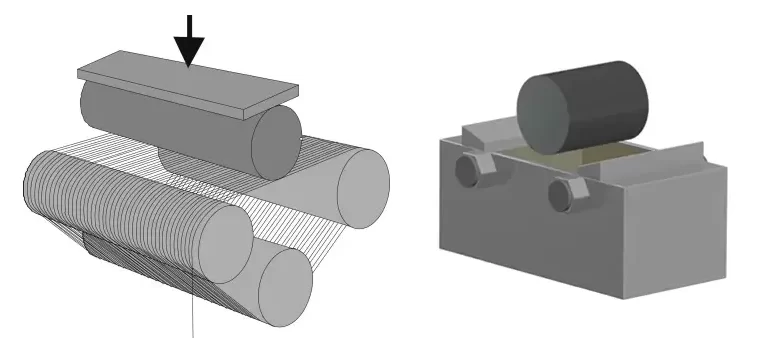

ワイヤースライシング

シリコンセグメントをスライスする最初のステップは、現在主流のスライス方法であるワイヤーカット技術を使用することです。

細い (最大数マイル) ダイヤモンドワイヤは、ガイドローラー (ワイヤーガイドローラー) によってガイドされ、非常に正確な間隔で均等に分配され、ワイヤーウェブ (ワイヤーウェブ) を形成します。 シリコンセグメント上でをワイヤーウェブゆっくり引っ張ると、切削液ノズル(スラリーノズル)がワイヤーウェブに切削液を噴射します。 このようにして、シリコンインゴットを 1 回のカットで数百のシリコンスライスに切断することができます。 このプロセスでは、シリコンスライスが均一な厚さ、シリコン薄膜の両側が比較的平行を確保するために、各ステップのパラメータを綿密に監視しなければなりません。

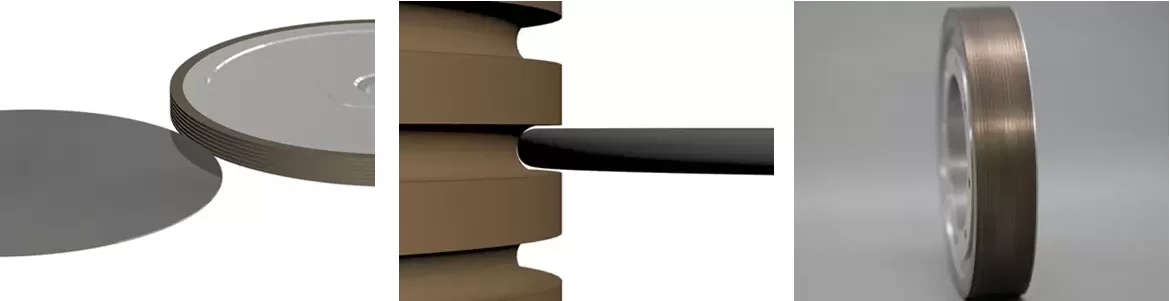

単結晶シリコンは非常にもろく、崩れるリスクが高いため、ウェーハエッジへの機械的損傷を避けるために、面取り中に非常に慎重しなければなりません。

面取りされていないシリコンウェーハを研削チャックに置き、溝つきの面取りホイールでウェーハのエッジを研削します。ウェーハのエッジが溝に噛み合うように、グリット違ういくつかのホイールで面取りします。 面取りは、T型面取り(大きな面取り)とR型面取り(小さな面取り)に分けられます。

実は、半導体業界では面取りよりも、ベベル(bevel)、べべリング(beveling)又はエッジラウンディング(edge rounding)の言い方のほうが多い。

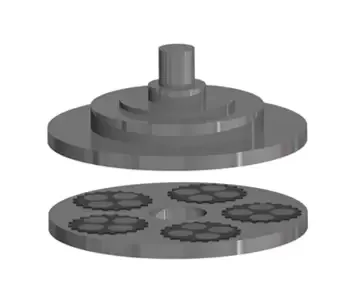

シリコンウェーハのワイヤカットと面取りの後、ウェーハの表面を研磨する必要があります。このプロセスにより、シリコンウェーハの平行度が向上し、スライシングプロセスによって引き起こされる表面の損傷がなくなります。

研磨中、シリコンウエハーは上図のように上下のラッピングプレートの間でラッピングキャリアに固定されます。 上下の定盤を逆回転させると、シリコンウェーハの両面を同時に洗浄できます。研削工程中、ラッピングスラリーが絶えずに添加され、研削工程全体で片面約10μmのシリコンが削られます。

洗浄とエッチング

機械的処理の後、シリコンウェーハは、表面の残留機械的損傷を除去するために洗浄及びエッチングする必要があります。エッチングは、被エッチング膜上にエッチングマスクパターン(PR)を形成した後、不要な酸化膜を化学的又は物理的作用によって除去(蝕刻)し、回路パターンだけを残すことです。エッチングに使用される物質によって大雑把に分けると、液体を使用するウェットエッチングと、化学ガスまたはプラズマを使用するドライエッチング二種類があります。その液体には、アルカリ溶液、酸性溶液、または両方の混合液を使用できます。

熱処理(アニーリング)

電気炉、レーザ、ランプ等で半導体基板に高い温度を加えるプロセスで、シリコンにおけるLSI形成プロセスでは、シリコン内の酸化ドナーを消滅させたり、結晶欠陥を低減させたり、抵抗値を安定させたりするために、熱処理を行います。

ポリッシング

研磨工程とは、シリコンウェーハの表面を光沢のある鏡面状態に研磨し、シリコンウェーハの平坦度をさらに向上させるプロセスです。 研磨中は、シリコンウェーハを支持板の上に置き、研磨布をつけた研磨板に押し付けます。研磨液と研磨圧力は、仕上げ研磨の品質と滑らかさを決定します。

通常、直径 200mm (8 インチ)又は以下のウェーハは片面ポリッシング、直径300mm 又は以上のウェーハは両面ポリッシングがほとんどですが、これは絶対的ではなく、やはりお客様の要望にかかります。