平面研削

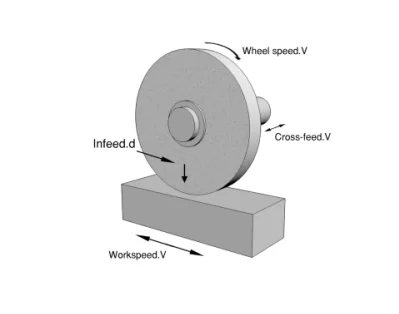

平面研削は、平面研削盤で平面や溝等を研削するために使用され、研削方式の一種です。 ワークピースを求めの平面度に達成させるために、研削ホイールで回転しながら研削します。

作業台の形状により、長方形作業台と円形作業台の2種類に分けられ、それぞれ、円テーブル形平面研削盤、角テーブル形平面研削盤と呼ばれています。

角テーブル形平面研削盤の主なパラメータはテーブルの幅と長さであり、円テーブル形平面研削盤の主なパラメータはテーブルの直径です。

シャフトの種類によって、横軸グラインダーと立軸グラインダーに分けることができます。

平面研削砥石は、平行な平面を持つ硬化部品、高精度プレス金型、日常的な高精度部品、例えば転がり軸受リングやピストンリング等の研削に適しています。 平面研削で平坦度は、一般的に5-6で、面粗さはRa1.0~0.2μmに達することができます。

平面研削盤には次のものがあります

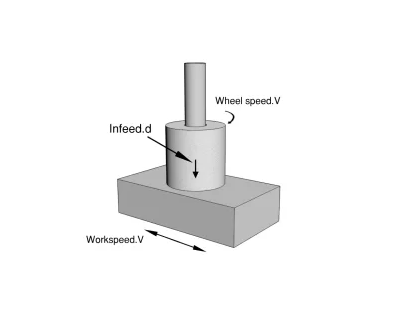

-横軸角テーブル型 (水平スピンドル角テーブル型)

-立軸角テーブル型 (垂直スピンドル角テーブル型)

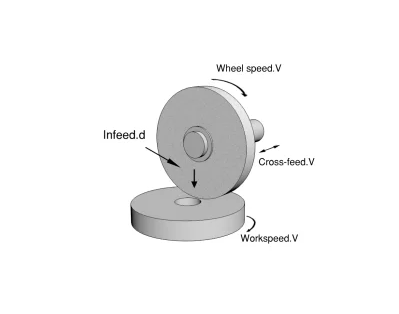

-横軸円テーブル型 (水平スピンドル円テーブル型)

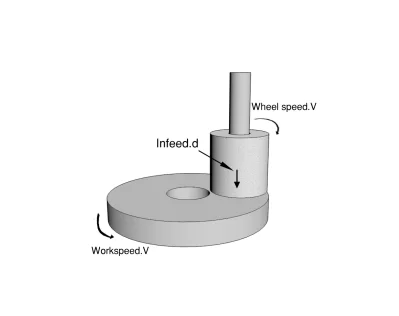

-立軸円テーブル型 (垂直スピンドル円テーブル型)

-両頭平面研削盤

平面研削は、砥石の作用面によって、周辺研削、端面研削、外周端面研削の3つの方法に分けられます。

(1) 周辺研削:

外周研削とも呼ばれ、砥石の円周面でワークを研削します。 水平軸の平面研削盤がこれにあたります。

(2) 端面研削:

砥石の端面でワークを研削します。 垂直軸の平面研削盤がこれにあたります。

(3) 外周端面研削:

砥石の円周面と端面を同時に使用して研削します。 段差面を研削する場合、段差が深くない場合は、横軸角テーブル平面研削盤でワークの外周と端面を共に研削することができます。

平面研削ホイールの選び方は?

– 円周研削の場合、ビトリファイドボンド平行研削ホイールにするのが一般的で、グリットは F36 ~ F60、硬度は H ~ L です。

– 端面研削する場合、接触面積が大きく、切りくずの排出が困難で、発熱しやすいため、円筒研削ホイールまたはインサート研削ホイールは殆どレジンボンドを使用し、グリットは F20〜F36、硬度はJ〜Lです。

よくある問題:

1.荒研削場合:研削力を高める場合、研削目が深すぎて、次いての仕上げ研削でそれを取り除くことがが困難になります。

2.仕上げ研削場合:切削力が良くなく、頻繁なドレッシングが必要で、傷がつきやすく、それで多くの研磨をしなければならない。その結果、効率が低下します。

ソリューション:

1.砥石の研削力を向上させる

鏡面研磨では研削能力を下げると良い結果が得られると誤解されがちですが、実は、その逆です。 粗粒ホイールの研削力が良好で、過剰な送りを必要とせず凹凸の研削跡を軽減することができます。 細粒ホイールの研削力が良く、以上の研削跡を除去可能です。 また、粗粒ホイールで無駄の研削ステップを簡略することができます。

2.放熱能力を向上させ、砥粒の鈍化や切り屑の排出不良の問題を軽減する。

砥石の回転速度は速すぎず、切削液の供給は十分にし、研削屑の除去には特に注意してください。

十分な経験あり、慎重な操作を備えたオペレーターは適当のドレッシング方法でドレスしてください。

最良の方法は砥石に十分な気孔を設けることで、これらの問題を一気に解決することが可能です。

平面研削の実例:

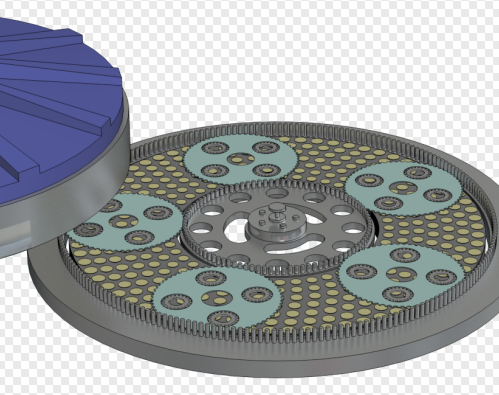

1.粉末冶金インナーローター両面研削

粉末冶金インナーローターの紹介:

ワークは粉末冶金インナーローターで、サイズは直径71.8mm×高さ19.2mmです。

粉末冶金インナーローターの研削結果:

平行度・平面度0.006mm、 垂直度0.02mm、 粗さRa0.8μm、厚さ公差±0.01mm、削り代0.1mm。

-

超硬コーティング溝の研削に使用されます

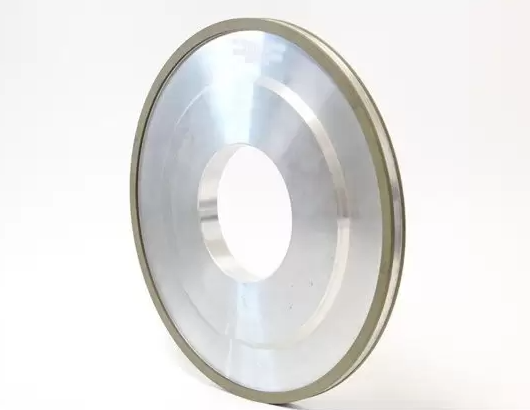

超硬コーティング溝の研削に使用されます14A3両側砥層ダイヤモンドホイール

-

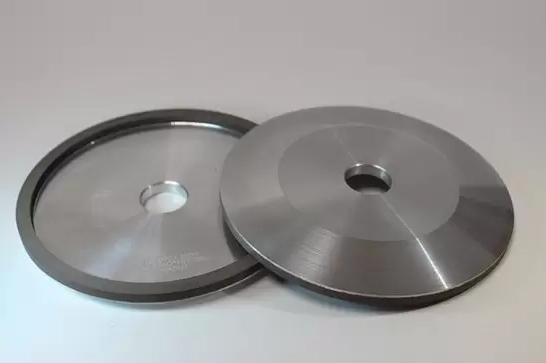

タングステンカーバイドコーティングを研いだり、スペードドリル等ツールを研ぎ直したりするために使います。

タングステンカーバイドコーティングを研いだり、スペードドリル等ツールを研ぎ直したりするために使います。平面研削レジンボンドダイヤモンドホイール

-

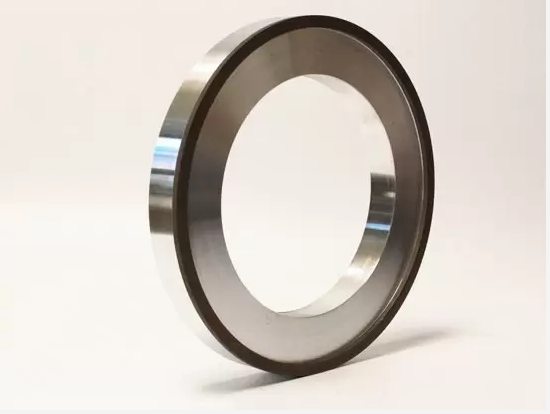

鋼、鋳鉄、銅、超硬合金、PCD / PCBNインサート、硬質合金、セラミック、単結晶シリコン及びその他のワーク表面の研削加工に適しています。

鋼、鋳鉄、銅、超硬合金、PCD / PCBNインサート、硬質合金、セラミック、単結晶シリコン及びその他のワーク表面の研削加工に適しています。ビトリファイドダイヤモンド・CBN両頭平面研削ディスク

-

このダイヤモンド端面研削ホイールは、主に丸のすくい面と裏側の直線往復運動研削に使用されています。

このダイヤモンド端面研削ホイールは、主に丸のすくい面と裏側の直線往復運動研削に使用されています。丸鋸刃用ダイヤモンド端面研削ホイール