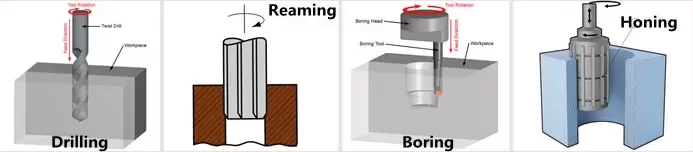

穴あけ、ボーリング、リーミング、ホーニングの違いは何ですか?

穴あけ、ボーリング、リーミング、ホーニングの違いは何ですか? ほとんどの人が見分けるのは難しいでしょう。 ここで、ワークピースに穴の作成と修正の違いについて説明します。

ドリルビットで穴あけの技術的特徴と用途

穴あけ

穴あけは、固体材料に穴を加工する最初のプロセスで、掘削穴の直径は一般的に80mm未満です。 一般的な穴あけ工具には、ツイストドリル、センタードリル、深穴ドリル等があります。

ドリルビットの研ぎ方は?

作業前に、掘削要件とワークピースの材料に応じて、要件を満たすためにドリルの切断部分をドレッシングする必要があります。 ドリルの使用中は、ドリルを頻繁に再研磨する必要もあります。

当社は、ドリルビットを研削・研磨するためのダイヤモンド及びCBN ホイールを提供します。

* ドリル用OD円筒ピール研削ホイール

穴あけの技術的特徴と応用

構造上の制約により、ドリルビットの曲げ剛性とねじり剛性が低い上に、センタリングが不十分であり、穴あけ精度が低く、一般にIT13〜IT11にしか到達できず、表面粗さ(Ra)も大きく、一般に 50~12.5μmです。 しかし、金属除去率は大きく、切削効率も高いです。 穴あけは主に、ボルト穴、ねじ底穴、油穴等品質要件の低い穴加工に使用されます。加工精度と表面品質の要件が高い穴あけの場合は、その後の加工でリーマ加工、ボーリング又は研削によって達成する必要があります。

リーミング

リーマ加工は生産で広く使用されている穴の仕上げ方法の 1 つです。 小穴の場合、リーマ加工は、内面研削やファインボーリングに比べて経済的で実用的な加工方法です。

リーマ加工の技術的特徴と用途

リーマ取り代は、リーマ加工品質に大きく影響します。 取り代が大きすぎると、リーマーの負荷が相応に大きくなったり、刃先がすぐに鈍くなったり、滑らかな加工面を得にくくなったり、寸法公差を確保しにくくなったり等の問題が続々現れます。取り代が小さすぎると、前工程で残った切り跡を取り除くことができず、また、穴加工の品質は向上しません。 通常、粗リーミングは 0.35 ~ 0.15mm、ファインリーミングは 01.5 ~ 0.05mm です。 研削穴やボーリングに比べ、リーマ加工の生産性が高く、穴の精度も制御しやすい。 ただし、リーマ穴は穴軸の位置誤差を補正することはできないため、前工程で穴の位置精度を保証する必要があります。 リーミング精度は概ねIT9~IT7で、面粗さ(Ra)は概ね3.2~0.8です。 精度IT7穴等中サイズで高精度穴の場合、リーマ加工は一番適切でおすすめします。

リーマの研ぎにどんなホイールを使用するか?

当社のビトリファイドダイヤモンドホイールは、PDC リーマー円筒研削に使用されます。 精密機械加工は、非常に精密な寸法公差・幾何学的公差、非常に高い表面品質が必要で、研削後に切れ味、セルフシャープニング能力、表面仕上げは向上します。

ボーリング

中ぐり加工とは、切削工具でプレハブ穴を拡大する加工方法です。 中ぐりは中ぐり盤または旋盤で行うことができます。

ボーリング加工の技術的特徴と用途

ボーリング穴の穴径は切削工具のサイズに制限されず、ボーリング穴には強力な誤差修正能力があり、複数の切削によって元の穴の軸ずれ誤差を修正でき、ボーリング穴と位置決め面は高い位置精度。 ボーリングの加工範囲が広く、さまざまなサイズと精度レベルの穴加工で使用されます。特に大径、サイズと位置精度要件が高い穴と穴システムにとって、ボーリングは優れた処理方法です。 ボーリング精度はIT9~IT7、面粗さ(Ra)は3.2~0.8μmです。 ボーリング加工は、ボーリングマシン、旋盤、フライス盤等の工作機械で使用でき、柔軟性の利点があり、いろんな生産で広く使用されています。

ホーニング

ホーニングとは、ホーニングスティック付きのホーニングヘッドを使用して穴を研磨することです。 ホーニング盤は、工作物の表面を精密に加工するための研削盤です。 その原理は、ホーニング盤のホーニングヘッドの周囲に付けるオイルストーンを使用して、拡張機構を介してオイルストーンを半径方向に拡張し、加工物の壁に押し付けて接触させることです。 二つのモードがあり、一つ目は、ホーニングヘッドが回転及び往復運動し、部品は動きません。 二つ目は、ホーニングヘッドが回転だけ、ワークピースが往復運動します。

ホーニング加工の特徴と応用:

ホーニングはより高い寸法精度と形状精度を達成でき、加工精度はIT7〜IT6です。 穴の真円度や円筒度の誤差は制御できますが、ホーニング加工では穴の位置精度を向上させることはできません。

ホーニング加工により、より高い表面仕上げ、表面粗さRa 0.2 ~ 0.025 μm までが得られ、表面金属変成欠陥層の深さは非常に小さい (2.5 ~ 25 μm)です。

実は、研削速度と比較して、ホーニングヘッドの周速度は高くありません(VC = 16~60m/分)。 ただし、ホーニングスティックとワークピースの接触面積が大きく、往復速度が比較的速い (VA =8~20m/min) ため、ホーニング効率は依然として比較的高いです。

ホーニング加工は、エンジンシリンダーや各種油圧機器の量産用精密穴加工に広く使用されています。 一般的に、開口範囲は 5 ~ 500 mm で、穴径に対する穴の深さの比率は 10 以上になることがあります。 ただし、ホーニング加工は塑性の大きな非鉄金属ワークの穴加工や、キー溝やスプライン穴等の穴加工には適していません。

当社のホーニングツールは、Sunnen、Nagel、Gehring、Nissin、Mas、Fuji 等有名なホーニングマシンと組み合わせることができ、 また、各型ホーニング工作機械で装着できるホーニングヘッドを提供します。

芝刈り機シリンダー、油圧シリンダー、空気圧縮機シリンダー等のシリンダー、シリンダーライナー、バルブ穴、ノズルオイルポンプに広く使用されていて、主に、自動車、ディーゼル、オートバイ、トラクター等のエンジン、エアコンプレッサ、ポンプ本体、油圧シリンダ、シリンダボア等の円筒貫通穴の内面仕上げ研磨に使います。

当社は、精密ボアホーニング仕上げソリューション・サービスを提供しております。 このホーニング工具は、一般にホーニングヘッドとも呼ばれ、複数のダイヤモンドまたは CBN ホーニングストーンで構成されています。 表面仕上げに優れ、切削効率と形状精度が高いです。

– ダイヤモンドホーニングストーン、CBNホーニングスティック

– シングルパスダイヤモンドホーニング工具(シングルストロークホーニングツール)

– シリンダーホーニングツール

– ダイヤモンドホーニングヘッド

ホーニング加工の送り方法には、主に手動送り、定圧送り、定速(量)送り、定圧定速送りの4つがあり、ホーニングマシンは一般的に、定圧送りまたは定圧定速複合送りを採っています。

1.手動切り込み

一部の自作ホーニングマシンで使い、このマシンには自動送り機能がありません。 この切り込み方式でホーニングすると、ホーニング代は非常に小さく、表面粗さを改善できるだけです。 まず、ホーニングヘッドを穴に入れ、調整ナットを手で締めて油砥石を広げホーニングを実現、圧力は時間の経過とともに徐々に低下し、ホーニング効率が低下します。

2.定圧送り

この方法の総供給圧力は変わりませんが、ホーニング加工中、加工面の粗さが連続的に減少し、油砥石とワーク表面の間の接触点が連続的に増加するため、ワーク表面に作用する油砥石の単位圧力が減少します。それに伴い、ホーニングスティックの研削効果が低下しております。 研削代まだ取り除き終わらなく、粗ホーニングを続ける必要がある場合、効率は非常に低くなります。また、ちょうど取り除き終わった場合、低圧ホーニング段階がなければ、よい粗面度を獲得できません。 そのため、一部のホーニングマシンでは、定圧供給を分圧供給に変更します。たとえば、高低圧切り込み、高低速膨張単圧切り込み等です。

*高圧・低圧送りホーニング:油砥石を素早く膨張させてワークに接触させ、高圧まで上昇させて荒ホーニングを行い、求めのサイズに達そうになったら、すぐに低圧ファインホーニングに切り替えます。お客様求めのサイズになったら、圧力を取り除かれ、オイルストーンが戻ります。

*高低速膨張単圧切り込みホーニング:油砥石が急速に膨張して被削材の表面に接近(接触せず)し、その後ゆっくり膨張して定圧力ホーニングを維持し、サイズに達したら急速に圧力を下げて終了します。 この方法は依然として定圧ホーニングに属しており、ホーニング代が大きすぎず、表面粗さの要件がそれほど厳しくない内穴・間欠穴加工に適しています。

3.一定の速度(量)のフィード

オイルストーンは常に強制的に膨張させられ、所定の速度で供給されます。 ホーニングヘッドが穴に入った後、急速に拡大してワークピースの表面に近づき、穴壁に向かってゆっくりと拡大してホーニングを行い、 最後に短時間切り込みなしホーニングします。 この方法は、穴の形状誤差修正に適します。 取り代大きい、あまり高くない表面粗さ、安定した生産条件のホーニング加工に適しています。

4.定圧・定速送り

ホーニングの際は、まず定圧送りで穴壁に素早く接触させ、ホーニングをします。 砥石が加工面の粗層を研いだ後、切削速度が低下し始め(つまり、切削能力が低下し始めます)、自動的に等速送りモードに切り替わり、砥石を強制的に拡張させます。砥石が自己研ぎ効果を発揮し、切削速度が上がり、適度な切削速度に達した後、定圧送りに変わります。 一定時間経過後、定速送りに切り替わります。 この交互コンパウンド供給方式は、より高いホーニング効率と表面品質を得ることができ、特に大マージンおよび大量生産での荒ホーニングとファインホーニングに適しています。