半導体の高度なパッケージングテストに使用される肝心材料

パッケージングは、半導体ウェーハ製造の後半プロセスの 1 つです。 その目的は、チップを支持及び保護し、チップを外部回路に接続し、熱伝導率を高めることです。

チップ需要量の拡大を満たすために、パッケージング技術の発展には、チップ性能の継続的な向上、サイズの継続的な小型化、技術の継続的な進歩が伴います。

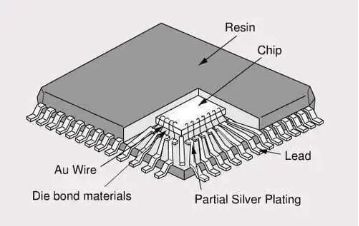

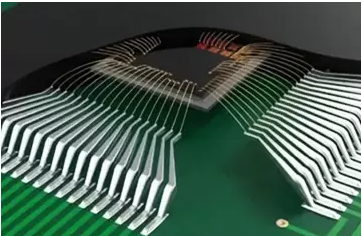

半導体デバイスにはさまざまなパッケージ形態があります。 パッケージの形状、サイズ、構造により、ピン挿入型、表面実装型、高度実装型の3つに分類されます。 DIP、SOP、QFP、PGA、BGA から CSP、そして SIP に至るまで、テクニカル指標は常に前世代よりも進化しています。エポキシ成形材料は重要なマイクロエレクトロニクスのパッケージング材料であり、最終的なパッケージングの性能を決定する主要な材料の 1 つであり、半導体パッケージに欠かせない重要な材料となっています。 低コストで生産効率が高いというメリットがあります。

エポキシモールディングコンパウンド(Epoxy Molding Compound、EMCと略している)は、半導体パッケージングに使用される熱硬化性化学材料です。 主剤としてエポキシ樹脂、硬化剤として高性能フェノール樹脂、フィラーとしてシリコンパウダーで構成されています。

エポキシ樹脂封止材は、パッケージングの主原料の一つである粉末成形プラスチックにさまざまな添加剤を混合するだけでなく、集積回路、ディスクリートデバイス、その他の半導体パッケージングに使えます。現在、 マイクロエレクトロニクスデバイスの95%はエポキシプラスチック封止デバイスであり、集積回路の90%以上はエポキシプラスチック封止材料を使用しているため、エポキシプラスチックシーラントは半導体産業の発展の重要な支持産業となっています。エポキシプラスチック封止材は、チップを外部環境から保護し、外部の溶剤、湿気、衝撃に保護、チップと外部環境の間の電気絶縁を確保する機能があります。

エポキシ成形材料のいくつかの重要な特性は、半導体パッケージングに影響を与えます。

(1)エポキシ成形材料の誘電特性が半導体パッケージにの影響

誘電特性には、材料の誘電率、誘電損失、導電率、体積抵抗率が含まれます。これらは材料自体の絶縁性または導電性を特徴付ける重要なパラメータです。 エポキシ成形材料は製造工程中にさまざまな成分を混合、溶融、混練するため、各成分自体の誘電特性が大きく異なり、その結果、配合の違いにより異なる誘電特性を持つエポキシ成形材料になっています。性能には大きな違いがあります。 エポキシ封止材は主に半導体パッケージングにおいて絶縁体の役割を果たすため、その誘電特性はパッケージ化された半導体デバイスの電気特性に重要な影響を与えます。 特に高電圧デバイスのパッケージングには、エポキシ封止材が必要です。特定の温度範囲内で比較的低い誘電率と損失、大きな体積抵抗率を実現するには、通常、特定の配合調整が必要です。 一般に、エポキシ成形材料の誘電特性は、極性の低い原料を選択し、原料の純度を制御することによって改善できます。

(2)エポキシ封止材の吸水率が半導体パッケージにの影響

エポキシ成形材料の吸水率は、エポキシ成形材料の性能を測定するためのもう 1 つの重要な指標です。 架橋型エポキシ樹脂には水分子に対するシール効果がないため、特定の周囲湿度及び温度下では、水分子が外部から成形材料を通ってパッケージされたデバイス内に拡散し、とうとう損傷を与える可能性があります。この損傷は、瞬間的な高温下での界面強度の低下、蒸気圧の形成、デバイスの内部剥離の原因として現れるだけでなく、水分子が成形材料中で不純物イオンのキャリアとして機能し、チップに不純物イオンをもたらす可能性もあります。表面とパッド表面の接触により、さまざまな程度の腐食及び表面電荷の堆積が発生し、パッケージされたデバイスの電気的性能に重大な影響を与えます。したがって、材料の吸水率を低減することは、エポキシ成形材料の性能を向上させる上で常に重要な方向性となります。

(3) エポキシ封止材の応力が半導体パッケージにの影響

エポキシ成形材料の応力は、エポキシ成形材料の性能を測定する際のもう 1 つの重要な要素です。 その大きさは主にエポキシ成形材料の熱膨張係数と弾性率に関わっています。

原材料の熱膨張係数と弾性率は異なるため、応力を調整するために、原材料の種類の割合を制御することにより、エポキシ成形材料の熱膨張係数と弾性率を制御及び調整できます。半導体パッケージングでは、エポキシ成形材料の熱膨張係数は、チップ、フレーム等他の無機パッケージング材料よりもはるかに大きくなります。 温度が変化すると、デバイス内のさまざまな材料の熱膨張係数の不一致により、材料界面に熱応力が発生します。 この応力が対応する界面の接着力よりも大きい場合、界面の剥離を引き起こし、さらにはパッケージ全体の破裂を引き起こす可能性があります。

パッケージリードフレーム(1つは主に銅合金リードフレームで、また、もう1つはQFNパッケージリードフレーム)、リードフレームは主にチップはんだプレートとリードフィンガー2つの部分で構成されています。集積回路のチップキャリアとして、リードフレームは、ボンディング材料(金線、アルミニウム線、銅線)を介して電気回路を形成します。 現在、広く使用されている銅合金は、銅-鉄-リン、銅-ニッケル-シリコン、銅-クロム-ジルコニウム、銅-銀、銅-錫及びその他の合金系です。 理想的なリードフレーム材料は、引張強度600MPa以上、導電率80%以上、軟化防止温度500℃以上の高導電性、高強度、高機能材料です。溶接プロセスには錫粉末はんだペーストが使用されます。(はんだペーストは、近年IGBTパッケージの分野で徐々に登場してきた加工プロセスです)。はんだペーストは、高鉛合金で作られたもので、半導体パッケージの分野で使用でき、 電子部品やチップ IC のパッケージング用の溶接に使用でき、この他の高温はんだの溶接にも使用できます。 超合金ソルダペーストの溶接性能は安定しており、空隙率は5%未満です。

新型溶接サーマルインターフェースマテリアル(Thermal Interface Materials:TIM)は、サーマルインターフェースマテリアルを介して熱源とデバイスの放熱ユニットの間の隙間を埋めることで、接触熱抵抗を大幅に低減し、熱伝達効率を向上させることができます。 主にチップパッケージングの放熱管理の問題を解決します。高度なシーリングおよびローディングプレート、つまりパッケージング基板と通常は呼ばれますが。 チップレットは一般にコアとして知られ、スモールチップとも呼ばれ、特定の機能を満たすベアチップ(ベアチップ)の一種で、ダイツーダイ内部配線技術により、複数のモジュールチップとその下位チップをパッケージ化してシステムチップを形成します。これにより、新しい形式の IP 再利用が可能になります。チップレット技術を通じて、単一チップの面積が大幅に削減され、歩留まりが大幅に向上し、それによってチップの量産コストが削減され、チップの信頼性が向上することができます。続いて全体的なコストの削減と効率化が実現できます。

なぜバックグラインドが必要なのでしょうか?

半導体集積回路用のシリコンウェーハの厚さは、4インチで520μm、6インチで670μmです。 そのため、チップのスライスが困難になります。 しかも、回路層を作製した後、シリコンウェハの裏面を必要な厚さまで薄化してダイシングしなければなりません。

1.裏面シンニング加工

シリコンウェーハ裏面薄化技術には主に次のようなものがあります。

研削、研磨、化学ポリッシング、乾式ポリッシング、電気化学腐食、湿式腐食、プラズマ増強化学腐食、大気圧プラズマ腐食等。

厚いシリコンウェーハは、金属リングまたはプラスチックフレームがついた薄いフィルム上に接着され、ダイシングマシンに送られ、スクライビング加工します。 現在では、すべてはレーザーまたはダイヤモンドダイシングツールを備えた自動ダイシングマシンです。 切断はハーフカット(底部までケガキせず厚みを残す)とフルカットに分けられます。

部分的なスクライビング(ハーフカット)の場合は、イジェクトピンを使用してチップを完全に分離します。 スクライビングの際、ツールの鋭さにより、多かれ少なかれ、エッジに微小な亀裂や溝ができます。 これはチップのチップ強度に強く関わっています。

これは有意義で幅広い分野で、ゆっくりと消化する必要があります。パッケージングは半導体プロセス中の重要なステップであり、今、Moresuperhard にはパッケージング研削及び切断の分野で多くの顧客がいますが、 引き続きこの分野に専念する必要があります。炭化ケイ素モジュールのパッケージング新素材について、住友Bakaki氏はパワーモジュールの開発プロセスについて言及した(炭化ケイ素パワーモジュールの製造プロセスには、主にセラミック基板シート、銀ペースト印刷、チップパッチ、銀焼結、真空リフロー、リードフレームアセンブリ溶接、リードボンディングが含まれる) 、プラズマ洗浄、プラスチック密封、X 線検出、テスト包装等等。

SIC プラスチックシーリングモジュールが面した課題、従来のポットシーリングモジュールとの違い、PBO ポジ型光接着剤用の SIC ウェーハの要件についても再度言及します。