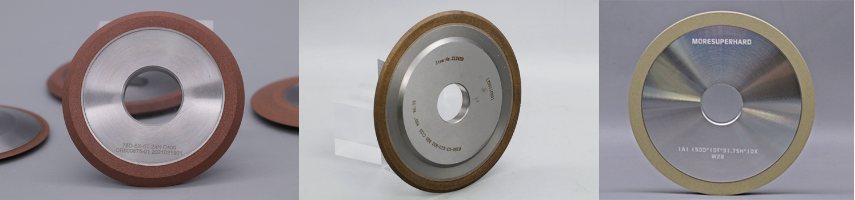

砥石のマーキング方法

砥石のマーキングは国際的にほぼ統一されています。 その主な要素には、形状、サイズ、砥粒、グリット、硬度、構造、結合剤(ボンド)、線速度が含まれます。

1.研磨グレード

砥粒は砥石の主成分であり、硬度、耐摩耗性、耐熱性が高く、研削時の切削熱や切削力に耐える一定の靭性を持っています。 同時に、金属を良く研削するために切れ味が良い刃先も必要です。

砥石の粒度は砥粒の大きさを表します。 砥粒の粒径は砥粒が通過できるメッシュ数で表されます。メッシュ番号は、長さ 1 インチあたりのメッシュ上の穴の数です。 たとえば、60#グリットの場合は、長さ 1 インチあたり 60 個の穴があるということです。

砥石の砥粒の直径が40ミクロン未満の場合、ミクロン粉末と呼ばれます。 微粉末の粒径は、微粉末の直径をミクロン単位で表し、先頭にWマークを付けます。 たとえば、W28 は直径 28 ミクロンの砥粒を指します。

| 砥粒グレード |

砥粒又はグリットを細分化する |

| ブラウンコランダム/褐色アルミナ研磨材(A) |

A-セラミックボンド研磨材用 A-P一高速サンディングベルト用(機械加工サンディングシート含む) AP2-フラップホイールペーパー用 A-B-有機バインダー研磨剤用 A-S-ショット・ブラストと研磨用 |

|

白いコランダム |

WA-セラミックボンド研磨材用 WA-B-有機バインダー研磨材用 WA-P-コーティング研磨材用 |

|

単結晶コランダム |

粒子サイズは F24 ~ F220 の範囲です。 高い硬度と靱性、強力な切削能力等のメリットを持ち、 |

|

微結晶コランダム (MA) |

ブラウンコランダムの誘導体であり、その外観、色、化学組成はブラウンコランダムに似ていて、粒度範囲はF4~F90とF100~F220の2段階に分かれています。 高強度、優れた靭性、自生発刃性が良い等のメリットがあり、重研削はもちろん、精密研削や鏡面研削にも適しています。 |

|

黒色酸化アルミニウム (BA) |

グリットはF220粗粒とF220細粒2つのグレードに分かれています。 強力な切削力、高靭性、高剛性、経済的で 優れた耐摩耗性と能率的のメリットがあります。 主にステンレス鋼、金属製品、光学ガラス等に使用されます。レジン砥石、カッティングディスク、研磨ベルトの製造にも使用されています。 |

| ジルコニアコランダム

(ZA) |

ZA40--约40%Zr2含有 ZA25--约25%Zr2含有 ZA10-约10%Zr2含有1. 含有量40%のジルコニウムコランダムは含有量25%のに比べて硬度が低く、アルミナの含有量が多くなるほど硬度は高くなります。 2. 含有量40%のジルコニウムコランダムは含有量25%のに比べて自生発刃性が優れており、切断ブレードやコーティング研磨工具等に適しています。 3. 含有量25%のジルコニウムコランダムは重研削に適しています。 |

|

クロムコランダム/淡紅色アルミナ研磨材 (PA) |

20PA- 0. 20%~0.45% Cr2O3 |

|

半脆コランダム(FA) |

褐色アルミナ研磨材と白色アルミナ研磨材のいくつかの利点を兼ね備えており、セラミック研磨剤、レジン研磨剤、コーティング研磨剤の製作に使用できます。 |

|

セラミックコランダム (SG) |

ゾルゲル法またはセラミック焼結法により作製されたアルミナ微結晶セラミックスです。 |

|

黒色炭化ケイ素C (C) |

C セラミックボンド研削工具及び研磨ベルト用 |

|

緑色炭化ケイ素 (GC) |

GC-セラミックボンド研削工具及び研磨ベルト用 GC-Bt有機バインダー研削工具用 GC-P手磨きサンドペーパー用 |

|

混合研磨材AC (AC) |

関連研磨剤の混合物で、それぞれのメリット.デメリットを備えています。 |

|

立方晶炭化ケイ素 (SC) |

β-SiCマイクロパウダーは、高級オイルストーン、微研削・研磨液に使われ、ダイヤモンド、B4C、AIN等を代わることができます。 |

|

炭化ホウ素BC (BC) |

グリットはF4~ F90、F100 ~ F220、F230~ F600とF800~F12004つのグレードに分けられています。 |

|

ダイヤモンド(D) |

PDC-C- - ≤40μm ダイヤモンド/タングステンカーバイド(炭化タングステン)複合シート |

|

立方晶窒化ホウ素(CBN) |

CBN100、CBN300 -- 黒色立方晶窒化ホウ素 |

研磨剤の種類

コランダム コランダム

|

ブラウンコランダム/褐色アルミナ研磨材 |

白いコランダム /白色アルミナ研磨材 |

単結晶コランダム | 微結晶コランダム | 黒色酸化アルミニウム | ジルコニアコランダム | クロムコランダム/ 淡紅色アルミナ研磨材 | 半脆コランダム |

| A | WA | SA | MA | BA | ZA | PA |

FA |

|

セラミックコランダム |

黒色炭化ケイ素 | 緑色炭化ケイ素 | 混合研磨材 | 立方晶炭化ケイ素 | 炭化ホウ素 | ダイヤモンドホイール | 立方晶窒化ホウ素 |

| SG | C | GC | AC | SC | BC | D |

CBN |

2.グリット

グリットとは研磨粒子のサイズを指します。 粒度は砥粒と微粉末の2つに分類されます。 粒径が40μmを超える砥粒を砥粒と呼びます。 粒度番号はふるい分け方法により分類され、砥粒が通過するふるいの1インチあたりの穴の数で表されます。

砥石の粒度は研削面の粗さと研削効率に大きく影響し、砥粒が粗く研削深さが深く生産性は高いですが、表面粗さの値が大きくなります。逆に研削深さが均一で表面粗さの値が小さいため、粗研削の場合は粗砥粒を選択し、細研削の場合は細砥粒を選択するのが一般的です。軟金属の研削には粗砥粒がよく使用されます。脆くて硬い材質のため、より細かい砥粒を使用します。

|

荒砥 |

|||||||||||

| 4 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 | 20 | 22 |

24 |

|

中砥 |

|||||||||||

| 30 | 36 | 40 | 46 | 54 |

60 |

||||||

|

仕上げ砥 |

|||||||||||

| 70 | 80 | 90 | 100 | 120 | 150 | 180 |

220 |

||||

|

超仕上げ砥 |

|||||||||||

| 230 | 240 | 280 | 320 | 360 | 400 | 500 | 600 | 800 | 1000 |

1200 |

|

3.硬度グレード

砥石の硬さとは、砥石を加工する際に外力が加わったときの砥粒の脱落のしにくさを指します。

|

硬度グレード |

非常にソフト | とてもソフト | ソフト | 真ん中 | ハード | とてもハード | 非常にハード |

| コード | A、B、C、D | E、F、G | H、J、K | L、M、N | P、Q、R、S | T |

Y |

4.砥石組織番号と適用範囲

砥石の構造とは、砥石を構成する砥粒、結合剤、気孔の3つの部分の体積の比例関係を指します。

ボンドは砥粒を結合して研磨工具を構成する材料であり、砥石の強度、耐衝撃性、耐熱性、耐食性は主にボンドの種類と性質によって決まります。

|

砥石組織番号 |

0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 砥粒率 | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 |

34 |

|

粗密度 |

気孔少ない | 真ん中 | 気孔あり |

大気孔 |

|||||||||||

|

使用範囲

|

ヘビーデューティー用研削、成形研削(倣い研磨)、 精密研削、不連続研削、自由研削 硬脆材料の加工 |

円筒研削、内面研削、センタレス研削(心なし研削)、工具研削(焼き入れ鋼等切削工具の刃先研削) | 粗研削、靭性大きく、低硬度ワークの研削に 薄肉や細長い壁のワークの研削に最適 砥石とワークの接触面が大きい平面研削に |

非鉄金属、プラスチックゴム等の非金属、熱感受性が高い合金に |

|||||||||||