PCD工具とPCBN工具の研削液はどのように選べばよいですか?

工具加工に研削液を使わなれけばならないのはなぜですか?

砥石とワークとの間には切れ、傷が発生し、多量の研削熱が発生し、研削ゾーンの温度は約400~1000℃にも達します。この状態ではワークに変形や焼けが発生し、砥石の摩耗も激しくなり、研削仕上げが低下します。 通常の状況では、大量の研削熱を除去し、研削ゾーンの温度を下げるために、研削中に研削液が使用されます。 研削液の効果的な使用により、切削速度が30%向上し、温度が100〜150℃に下がり、切削抵抗が10%〜30%低減され、砥石の寿命が4〜5倍に延長されることができます。

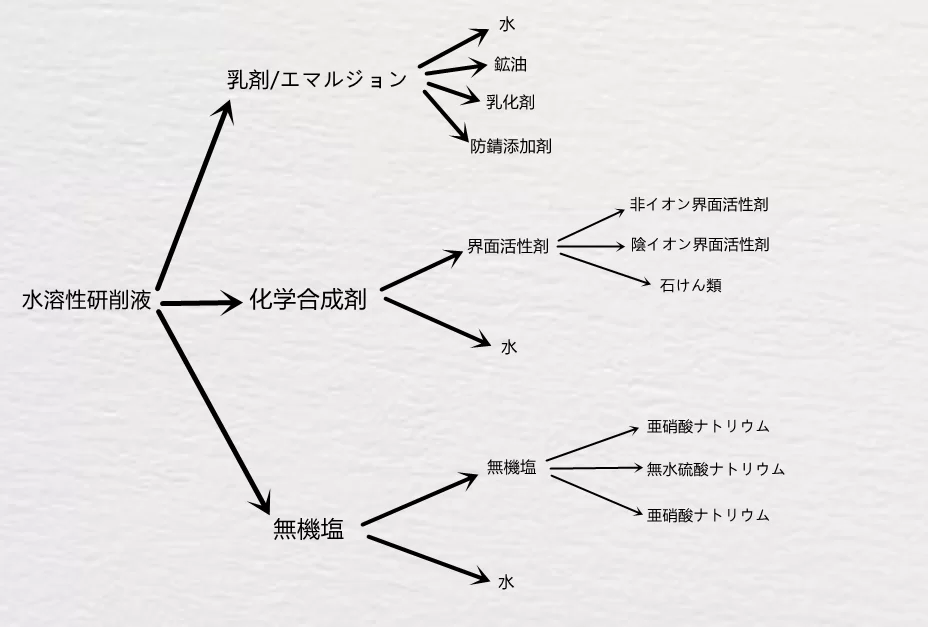

PCD 工具の研削には、主に水系研削液が使用されます:

PCD は硬度が高く、耐熱性が低いため、水性研削液の冷却効果は油性研削液より優れており、加工効率と研削後刃先仕上げ、研削精度の向上につながります。

また、PCD 研削プロセス中は、ダイヤモンド (砥石、工具) の大量消費 (酸化、黒鉛化) や切り屑による工具刃先の損傷を避けるために、十分な冷却を行い、流れを中断してはなりません。

CBN工具研削液の選択には分岐点があります。

理論的に、CBN工具研削では油性研削液を選択する必要があります。 しかし実際にはそれぞれの設備や研削条件等に合わせて水性と油性を使い分けています。 現在、中国でCBN工具を研削するのに使用されている冷却液は、油系ではなく水系や合成油が主流です。その理由は、第一に油系は臭いがあり、片付けが難しく、全体的にコストが高いという問題があります。 第二に、国内の刃物の品質に対する要求はあまり高くなく、水性冷却液で十分であり、油性冷却液の方が研削後の仕上がり(面粗度)が良く、光沢も出ます。 しかし、十分に冷却しないおと火花が飛びやすいため、合成油が一番の選択肢です。だが、海外の有名な研削盤は依然として油冷式が主流です。

CBN工具の研削加工で注意すべきこと:

CBN砥石を湿式研削に使用する場合、CBNは高温下、空気中の水蒸気や酸素と反応してアンモニアやホウ酸(BN+3H2O→H3BO3+NH3)を生成し、加水分解を起こしますので、使用中には、加水分解を弱めるために、水溶性油や極圧添加剤を加えた水溶液がよく使用されます。

異なる湿式研削液を使用した場合、CBN砥石の相対寿命は異なり、純油で冷却した砥石が最も寿命が長く、水溶性油で冷却した砥石が2番目、水と防錆添加剤を併用して冷却した砥石は寿命が最も短くなります。 これは、シャフト部品を研削するときに油性研削液がよく使用される理由にも繋がっています。

CBN ツールは乾式切削と湿式切削のどちらに適していますか?

答えは、どちらも良いですが、乾式切削のほうが比較的に多いです。

1.CBN 切削工具はある程度の脆性を持っており、特に多結晶 CBN 切削工具は、加工プロセス中に切削液を使うと欠けが発生しやすいです。

2.CBN工具は高温で硬度が高く、高温(1300℃)でも通常の切削が可能であり、切りくず溝が不要なだけでなく、安定した工具寿命と耐久性の向上を実現します。

3.乾式切削は、グリーンで環境に優しい製造の発展方向に沿っています。だが、湿式切削は、連続切削または超連続切削中によく使用されます。 ただし、切削油の選択は非常に重要で、油性切削油または空冷を使用する必要があります。

ただし、連続切削、超連続切削の場合はウェット切削を使用してください。 切削油の種類の選択も重要で、油性切削油または空冷切削油を使用してください。