ダイヤモンド切削工具研削ソリューション

ダイヤモンド工具研削ソリューション

MoreSuperHardビトリファイドダイヤモンド砥石

グリット: 400# ~10000#

用途:PCDインサート(標準仕様)、旋削工具、リーマ等。

特徴:

1.びびりを防ぎ、ワークピースの表面品質を向上させます。

2.自生発刃性良しと高い研削効率。

3.厳しい品質管理、高いワーク精度;

4.細目グリットの開発を重んじ、良好な表面仕上げを獲得

5.長寿命で、ドレッシング回数が少なく、ドレッシングしやくい

MYTECH --- PCD/CBN/MCD専用研削盤

モデル: MT-198NC

用途:MT-198NCは全自動研削盤で、特にPCD/CBN工具研削、単結晶工具研削に適しています。

特徴:

1.ドイツCCDシステムとソフトウェアで研削精度を向上させる。

2.一体型鋳造ベースにより応力変形の可能性が低減されます。

3.ブラシレスサーボモーター、小型、軽量、高トルク、高効率。

4.強力で高精度ローラーリニアスライドレールで、さまざまな加工ニーズに対応できる。

小倉宝石精機---ビトリファイドダイヤモンド砥石

グリット:400#~10000#

単結晶工具研削ホイールの特徴:

1.加工物を高精度研削;

2.優れた安定性、均一な研磨層、長い耐用年数。

3.研削効率が高く、加工時間が短い。

4.総コストを削減。

ダイヤモンド切削工具のメリットと被削可能の材料

ダイヤモンド切削工具は、非常に高い硬度と耐摩耗性、低い摩擦係数、高い弾性率、高い熱伝導率、低い熱膨張係数、非鉄金属との親和性が低いという利点を持っています。 グラファイト、高耐摩耗性材料、複合材料、ハイシリコンアルミニウム合金、その他の強靱な非鉄金属材料等非金属硬脆材料の精密加工に使用できます。 ダイヤモンド切削工具には多くの種類があり、性能にも大きな違いがあり、種類によって構造、加工方法、応用分野が大きく異なります。

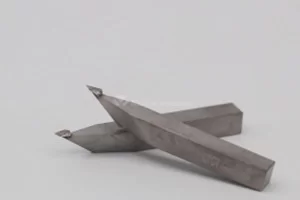

人造ダイヤモンドで作られる切削工具の種類

現在、単結晶ダイヤモンド、PCD、CVDダイヤモンドはすべて、旋削工具、中ぐり工具、ドリル、リーマ、フライス、フォーミングナイフ、歯車切削工具等の切削部品の材料として使用されています。 ダイヤモンドの種類は、加工材質の特性や加工条件に応じて選択する必要があり、技術的要件を考える上に、経済性や環境性等の要件も考えなければなりません。

PCD 工具で加工可能な材料

ダイヤモンドは世界で最も硬い物質として、実験結果、アルミ基複合材料の加工に最適です。 PCD工具でアルミニウム基複合材料を加工する場合、切削速度は800〜1000m/minに達し、寿命は超硬合金の数倍から数十倍に達し、加工面粗さはRa0.025〜0.012μmに達します。 PCD工具で炭素繊維やガラス繊維強化プラスチック(FRP)を加工する場合、切りくずが粉で、切削温度が低く、切削長はK型炭化物工具の10倍ですが、摩耗は炭化物工具の1/3以下です。 PCD 切削工具は、セラミック、ゴム、グラファイト、ガラス、さまざまな耐摩耗性木材等焼成済みの炭化物や耐摩耗性非金属材料の加工にも適しています。

機械加工分野におけるPCD材料の幅広い用途

PCDは色んな生産現場で最もよく使われるダイヤモンドであり、一般的な機械加工だけでなく、自動車、オートバイ、高速鉄道、石油、化学、建築、木材加工、航空宇宙等の産業分野でも広く使用されています。

自動車・オートバイでは、エンジンのアルミ合金ピストンスカート、ピンホール、シリンダーブロック、ギアボックス、キャブレター等の耐摩耗部品の加工に適しています。 これらの部品の多くはシリコン含有量の高いアルミニウム基複合材料(Si>12%)であり、アルミニウム合金母材中に硬度の硬質粒子(SiCの硬度は3000~3500HVなど)が分布しております。 硬質粒子の硬度が高くなるほど、粒子のサイズが大きくなり、粒子の数が増えるほど、切削工具の摩耗が早くなります。 そのため、従来の炭化物工具では加工が非常に難しい。

適切な PCD ツールを選択することが非常に重要!!!

PCD 切削工具の性能は主にその用途と関連する加工プロセスに依存しますが、適切なモデル番号と粒子サイズの選択も重要です。 PCD インサートの種類により、成分の違いにより切削性能に大きな差が生じるため、気づけて選択してください。 現在、PCDインサートは炭化物インサートのように国際的に分類されておらず、メーカーごとに品種やモデル番号が異なるため、メーカーのサンプルを参考にして選択する必要があります。 DeBeersのPCDブレードには002、010、025のタイプがあり、平均粒径は2μm(細粒)、10μm(中粒)、25μm(粗粒)です。 粒子径が粗いほど研削力が向上し、工具寿命が長くなりますが、刃先が粗く刃先品質が劣るため、高精度の工具を作るのが困難です。一般に加工用の一般材種としては中粒子径が使用されます。細粒切削工具は刃先半径が小さく、面粗度に厳しい加工プロセスに最適です。