ブローチとブローチ加工用研削砥石

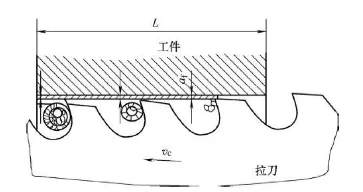

ブローチは、棒状の多刃カッターで、高い生産性と高精度を備えています。ブローチ加工はブローチで加工物の表面又は内面を削って決まった形状に整えていくことです。ブローチを引き抜くまた押し込むように動かすことで、荒加工から仕上げまで、1回の引き抜きまた押し込みで一気に加工することができます。よくエンジンの部品や歯車のキー溝、スプロケット、スプラインの加工に使います。

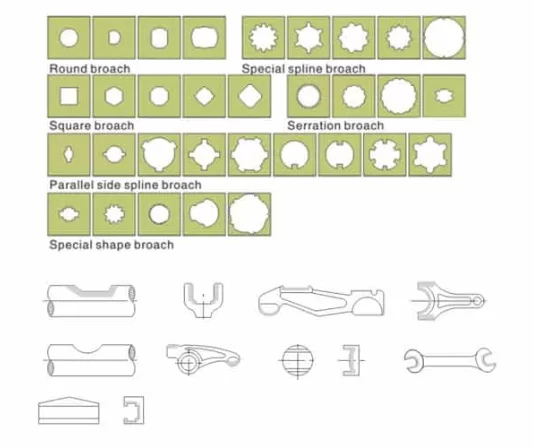

様々な形状(丸穴、多角穴、各種スプライン穴等)の内面ブローチ加工が可能です。でも、止り穴、ステップ穴、薄肉穴に適しません。ブローチ穴径は一般に 100 ~ 5 mm です。

材料は通常、工具鋼、高速度鋼、中炭素鋼、中炭素合金鋼の硬質材料です。

ブローチ加工の特徴:

*高い生産効率。一本のブローチには「荒刃」から「仕上げ刃」まで、複数の切れ刃がありますので、能率に優れています。

*加工精度が高く、表面粗さ(Ra)が小さい。一般的にブローチ加工の寸法精度許容差はIT7~IT8、表面粗さRaは0.4~0.8μmです。

*加工範囲が広い。 加工物の外側を決まった形状に削る「表面ブローチ加工」と、加工物内側の穴に貫通させる「内面ブローチ加工」の2種類があります。炭素鋼やステンレス鋼、チタン合金等様々のメタルを加工できます。

ブローチ研削の難点:

1.ワークが長い:

研削につれて、徐々にワークが削れなかったり、接触面が不完全になったり、その結果、ワークの精度に影響を与えます。 そのため、研削ホイールの形状保持は非常に重要です。

2.被削材の硬度が高い:

被削材はほとんど硬質材料であるため、砥石の寿命が縮まり、ドレッシングの回数が増えます。

3.表面粗さの要件が高い:

ブローチの表面粗さは、ブローチ加工の滑らかさと最終製品の品質に深くかかります。

良好な表面粗さは、加工中の抵抗を減らし、製品の寿命を延ばすことができます。

解決方法

1.ドレッシング間隔を長くする

ドレス間隔が短すぎると、砥石とドレッサーの摩耗に加えて、時間コストと人力の向上、製造プロセス不安定等の問題が続出します。 ドレッシング間隔を長くすれば、以上の問題を解決又は改善でき、製造工程の効率化や生産性を大幅に向上させることができます。

2.砥石の形状安定性を向上する

一般的、砥粒が切削力を失った後、研削抵抗と熱の蓄積により、ボンドが崩れ、古い砥粒が脱落し、新しい砥粒が露出します。 このような自生発刃モードは、砥石本体の消耗が早いため、形状保持性が低くなります。 成形研削において形状保持力は非常に重要であり、研削精度を大きく左右します。砥石砥粒が大きな塊ではなく均一に剥がれれば、砥石の真円度を保つことができます。ドレス頻度を減らしたら、砥石の切削力を維持し、研削熱を下げて加工効率を向上させることができます。

以上の問題を解決するために研削砥石はあるべき特性:

1:適切なセルフシャープニング能力

通常、セルフシャープニング能力は砥石の結合度を判断しますが、そのバランスがつかみにくいものです。

結合度が強いと砥石は硬くなり、火傷しやすくなります。

結合度が弱いと砥石は柔らかくなりますが、形状保形性が悪く、摩耗が早くなります。

適切な自生発刃能力により、砥粒の脱落が速くもなく遅くもなく最も理想的な状態になり、不動態化することなく砥石の切削力を維持し、ドレッシング時間を短縮し、ドレッシング間隔を長くすることができます。

2:研削温度が低い

研削中の高温と低温により、ボンドに急速な脆性崩れが生じ、研削砥石の消耗が加速します。

また、研削熱が高すぎると、ホイールがブロックされ、ワークが焼け、熱変形します。そのため、放熱性の良い砥石がおすすめします。

3:びびり振動が少ない

砥石の振動の原因:砥石の凹凸

砥石が均一でない場合、砥石の各位置で空気孔、結合剤、研磨剤の重量が異なり、びびり振動の原因になります。砥石を研削できず、振動が大きい場合、ワークと継続的に衝突し、ワークの精度に影響を与えます。 また、砥石のロスや切り屑粘着が増え、ドレッシング時間が長くなり、研削盤の寿命を縮めます。

均一な砥石を使用すると、砥粒が適度な速度で剥離し、切削力が維持され、振動やたわみが少なくなり、研削結果が安定し、ドレッシング間隔を延ばすことができます。

ボンド調整以外にも、実は他にも解決策があります!

1.複合研磨剤ホイール

砥粒の自生発刃: さまざまな砥粒が混合されていて、 砥粒の種類の熱膨張係数が異なるため、研削の高温により、砥粒がボンドから離れて、研削熱が少なくなります。これは砥石が消費されるのではなく、砥粒がセルフシャープニングします。

一種の研磨材が脱落した後、他の研磨材はセルフドレッシングのように引き続き機能し、切削力を維持し、ドレッシング間隔を長くします。

2.微粉砕研削技術

独特の微細破砕構造:砥粒が大きな破片になって急速に消耗するではなく、小さな破片に分割され脱落します。だから、このような砥石の形状安定性が良いのです。研削全過程、 砥粒の切れ味がいつも良好で、切削速度の向上と加工時間の短縮が同時に実現できる上に、 高熱を避けることもできます。