ダイヤモンドホイール硬度の選択方法

ダイヤモンド砥石の硬度は?

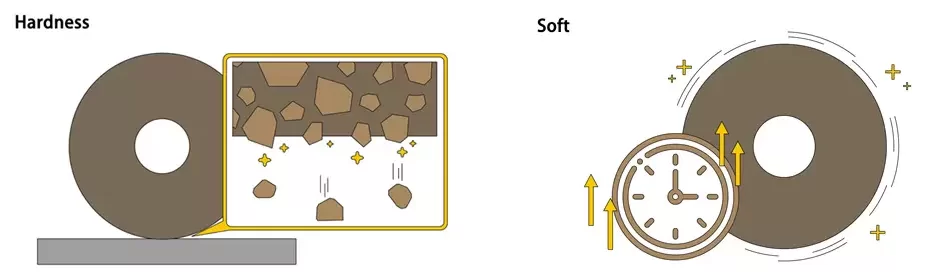

ホイールの硬度とは、砥石表面の砥粒が外力によって脱落しにくさ、変えて言えば、結合剤(ボンド)が砥粒を保持する度合い(強さ・硬さ)を指し、脱落しやすいのは軟らかいダイヤモンド・CBN電着砥石で、逆は硬いダイヤモンド・CBN砥石です。普通的は下記の順列ですが、研削ホイールに関しては結合度をはかる共通の標準が定められていないため、同じアルファベットでも作業者により硬さが変わることがあります。同じ研磨材でも異なる硬度の砥石を作ることができますが、これは主に結合剤の性能と比率、及び砥石の製造プロセスにかかっています。

ダイヤモンド・CBN電着砥石硬度の選び方は?

砥石の硬度が適切に選択されている場合、ダイヤモンド・CBN 電着(電気メッキ)砥石はセルフシャープニング能力が良く、研削プロセス中に鈍い砥粒が自然に脱落、新しい鋭い砥粒を露出させて研削を続けます。砥石が柔らかすぎると、砥粒は研削力がまだあるのに脱落しまい、寿命が短縮するだけでなく、砥石が正しい形状を失い、加工精度に影響を与えます。 砥石が硬すぎると、研削力失ったのに砥粒が時間内に脱落しなくなり、砥石の表面の砥粒間の隙間が切り屑によって塞がれ、その結果、研削抵抗が増加し、研削熱の上昇により、ワークピースの変形又は火傷が発生し、表面仕上げが悪くなり、生産性が低下します。

一般に、電着ダイヤモンド・CBN砥石で硬質材料を研削する場合、砥石の硬度は低くするべき、 それ以外の場合は、硬度を高くするべきです。

非鉄金属は靭性が高く、砥石気孔が切り屑で塞がれやすいため、一般的に研削に勧めません。どうしても研削必要の場合は、より柔らかい砥石を選択してください。

成形研削や精密研削では、砥石の形状精度を維持するために、より硬い砥石を選択する必要があります。 一般的には、中軟~中硬の砥石(つまり結合度はL又はP)が研削に使用されることが多いです。

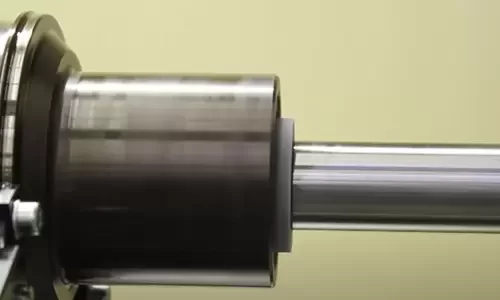

円筒研削と比較して、内面研削は主に以下の特徴があります。

1

研削精度の制御が難しい。 研削中、砥石と工作物との接触面積が大きいため、発熱が大きく、冷却条件が悪く、ワークが熱変形しやすい。しかも、砥石軸は細く、剛性が大きいため、 曲げ変形しやすく、円筒度(インナーコーン)誤差が発生します。 そのため、一般的には研削深さを浅くし、研磨回数を増やす必要があります。

2

研削後の面粗さ(Ra)が大きい。 内面研削時の砥石速度は一般に20,000r/minを超えません。 砥石の直径が小さいため、円筒研削では線速度が 30 ~ 50m/s に達するのは困難で、 内面研削後の表面仕上げ(Ra)は一般的に1.6~0.4μmです。

3

生産性が低い。 砥石の直径が小さいため、摩耗が速く、冷却液が切りくずを洗い流しにくく、砥石が詰まりやすいため、砥石を頻繁にトリミングまたは交換する必要があります。 また、精度や面粗さを確保するためには、研削深さを浅くし、研削回数を増やす必要があり、その結果、生産性への影響は避けられません。

センタレス円筒研削の原理と応用:

センタレス円筒研削では、工作物を 2 つのホイールの間に置き、その下に支持刃(ブレード)を置きます。 大きなホイールは、回転時に研削の役割を果たす作業ホイールで、小径砥石は、調整車、又はコントローラーと呼ばれ、非常に細粒をゴムボンドで固めたホイールです。

ワークの外周面が、研削砥石(A)、支持刃(ブレード)(B)、調整車、(コントローラー)(C)の3点ABCで接することにより加工物の断面である円の形状は最終的に唯一つに決まります。つまり、真円になります。

センタレス円筒研削は、主に量産品の細長い光軸、シャフトピン、小径スリーブ等に使用されます。