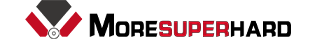

ブレーキディスク研削用金属CBNセグメントの実例

現代の自動車産業では、安全性と性能が最優先事項です。車両の信頼性を確保する多くの部品の中でも、ブレーキディスク(ブレーキローターとも呼ばれます)は重要な役割を果たします。ディスクブレーキシステムの中核部品であるブレーキディスクは、摩擦によって運動エネルギーを熱エネルギーに変換する役割を直接担っています。これにより、車両は安全に減速・停止することができます。

ブレーキディスクは連続的に使用されるため、表面仕上げ、平坦度公差、寸法精度を満たすために、精密な機械加工と研削が必要です。研削はブレーキディスク製造において最も重要な仕上げ工程の一つであり、適切な研磨工具の選択は生産効率と製品品質の両方に直接影響を及ぼします。

近年、メタルボンドCBN(立方晶窒化ホウ素)研削セグメントは、ブレーキディスク研削において最も信頼性が高く効果的な工具の一つとして注目を集めています。世界中のお客様から、従来の研磨材と比較して、その耐久性、精度、効率性について高い評価をいただいています。

この記事では、ブレーキディスクの基礎知識、研削方法、メタルCBNセグメントの紹介、そしてブレーキディスク研削におけるその利点について解説します。

ブレーキディスクとは?

ブレーキディスクは、車両のホイールハブに取り付けられた円形の平らな部品です。運転者がブレーキをかけると、ブレーキパッドがディスクに挟み込まれ、摩擦が生じてホイールの回転が減速または停止します。

ブレーキディスクの主な特徴:

材質:通常は鋳鉄製があります、高性能車両向けにはカーボン複合材やセラミック強化材料もあります。

設計:

ソリッドブレーキディスク - シンプルでコスト効率に優れ、一般的な乗用車で広く使用されています。

ベンチレーテッドブレーキディスク - 冷却効果を高めるために内部にベーンを備えており、高性能車や大型車で広く使用されています。

表面要件:

ブレーキディスクには以下の要件を満たす必要があります。

均一な制動力を得るための平坦性と平行度。

摩擦と摩耗のバランスをとるための適切な粗さ。

熱応力と割れに対する耐性。

これらの要件を満たすため、鋳造と機械加工の後に研削が重要な工程となります。

ブレーキディスクの研削方法

ブレーキディスクの研削は、精密な表面仕上げ、寸法精度、そして長期的なブレーキ性能の確保を目的として行われます。

研削工程:

前加工:鋳造後、ブレーキディスクは旋削またはフライスを通じて加工され、粗大材料が除去されます。

粗研削:大型研磨ホイールを使用して、余分な材料を素早く除去します。

精研削:必要な厚さと表面精度を達するために精密な研削をします。

仕上げ/ラッピング:ブレーキパッドとブレーキディスクの良好な接触を確保、するため、最終的な表面仕上げを得るために。

ブレーキディスク研削における主な要件:

高効率:自動車生産には高いスループットが求められます。

一貫性:すべてのディスクは一致で、厳しい公差レベルを満たす必要があります。

研削工具寿命:研削ホイール又はセグメントは、長い動作サイクルに耐えなければなりません。

従来の研磨材(酸化アルミニウムまたは炭化ケイ素)は、摩耗が早く、ドレッシングが頻繁で、性能が安定しないため、現代の自動車生産の要求を満たせないことがよくあります。

それでCBN(立方晶窒化ホウ素)研削セグメントが活躍するわけであります。

メタルCBNセグメントとは?

CBN(立方晶窒化ホウ素)は、ダイヤモンドに次いで世界2番目に硬い材料として知られています。しかし、ダイヤモンドとは異なり、CBNは鋳鉄等の鉄系材料の研削において化学的に安定しているため、ブレーキディスクの研削に最適な研磨材です。

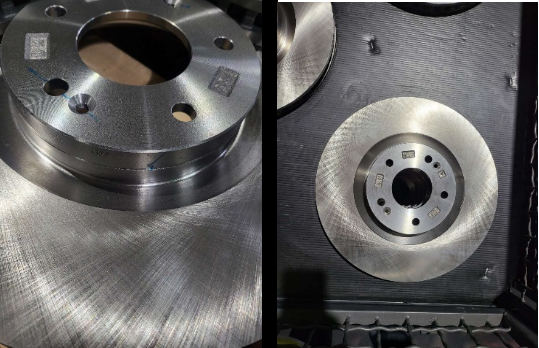

メタルCBNセグメントは、メタルボンドCBN砥石の小さなブロックで、通常は大型の研削ホイールに取り付けられます。

メタルCBNセグメントの構造:

砥粒:CBN粒子。極めて高い硬度と切削能力を発揮します。

結合材:メタルボンド。優れた形状安定性と熱性を確保します。

セグメント形状:冷却液の流れを確保しながら、研削面を覆うように設計されています。

メタルCBNセグメントの用途:

ブレーキディスク研削(鋳鉄、カーボン複合材)。

ブレーキドラム研削。

自動車及び鉄道のブレーキシステム部品。

ブレーキディスク研削におけるメタルCBNセグメントのメリット

お客様からのフィードバックでは、従来の研磨材と比較して、メタルCBNセグメントには多くのメリットがあることが示されています。

- 優れた研削効率

CBN研磨材は、従来の研磨材よりもはるかに速く鋳鉄を研削します。

メタルボンドにより、長期間にわたって安定した切れ刃が維持されます。

これにより、生産性が向上し、サイクルタイムが短縮されます。

- 長い工具寿命

従来の研磨材は摩耗が早く、頻繁に交換する必要があります。

メタルCBNセグメントは5~10倍長持ちし、ダウンタイムを削減します。

耐摩耗性が良く全体コストを削減します。

- 安定した性能

メタルボンドが砥粒をしっかりと保持し、砥粒の早めの脱落を防ぎます。

数千枚のブレーキディスクにわたって一貫した研削仕上げを提供します。

- 表面仕上げの向上

CBNは精密な切削を実現し、微小亀裂や熱損傷を最小限に抑えます。

CBNセグメントで研磨されたブレーキディスクは、より滑らかな表面と優れた平坦性を実現します。

その結果、ブレーキをもっと静かに、ブレーキパッドの寿命が長くなります。

- 耐熱性

研削加工は、特に鋳鉄の場合、熱を発生します。

メタルCBNセグメントは熱を効率的に放散し、熱による焼けや反りを防ぎます。

- ドレッシング頻度の低減

従来の研磨材では、切れ味を回復するために頻繁なドレッシングが必要です。

メタルCBNセグメントは切れ味を長く維持するため、ドレッシングの頻度が大幅に減少します。

時間を節約し、生産の中断を減らします。

- 安定した大量生産におけるコスト効率

メタルCBNセグメントの初期コストは高くなりますが、寿命が長く効率が高いため、ブレーキディスク1枚あたりの総コストは大幅に削減されます。

大規模な自動車メーカーに最適です。

|

研削ツール |

メタルCBNセグメント160# |

| ワーク材質 |

FCD250 |

|

数量 |

24pcs/1/2セット 48pcs/セット |

| お客様要望 |

ブレーキディスクの表面は、加工後の画像と同じ質感になるはずです。 |

|

FFT値(顧客を満足させるため) |

|

|

お客様フィードバック |

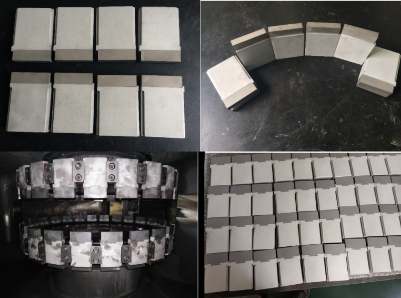

弊社のメタルCBNセグメントを使用してワークを加工すると、表面に大きな傷がつき、セグメント刃先が明らかに半分しか使用されていません。 |

|

解決策 |

この研削跡は当初はないですが、6~7個加工した後に現れ始めました。

これは、お客様が最初に表面を滑らかに仕上げていなかったためです。また、送り速度が速すぎたことも原因です。お客様が今回購入したセグメントが以前に使っていたのよりグリットが細目で、送り速度を速すぎるべきではないためです。さらに、写真では一部のワークが途中までしか研磨されていないことが確認されており、更なる仕上げ研削が必要であることが示唆されています。 現状の解決策としては、お客様に表面を滑らかに仕上げていただき、送り速度を下げることが挙げられます。 |