フェライトコアの研削に適するホイールは何でしょうか

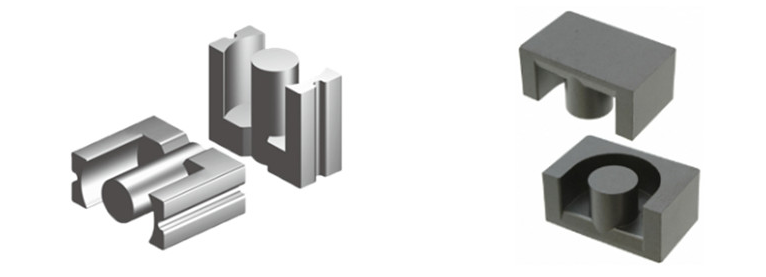

フェライトコアとは

フェライトは主に鉄と酸素から構成される特殊なセラミック材料で、透磁率が高く、電気伝導率が低いという特徴があります。この材料で作られた磁気コア(磁心)をフェライトコアと呼びます。

フェライトコアの特徴

- 高周波性能: フェライトの特性により、高周波アプリケーションで優れた性能を発揮し、コアロスを低減します。

- 高い透磁率: フェライトコアは磁場を効果的に集中させて伝導できるため、より小さな体積で同じ性能を実現できます。

- 熱安定性: 他の磁性材料と比較して、フェライトは高温でも磁気特性を維持することができます。

フェライトコアの用途

- パワーエレクトロニクス: トランス(変圧器)、インダクタ、フィルターでは、フェライトコアは高効率で小体積でのソリューションを提供します。

- RF/通信: フェライトコアは、RF トランス、インピーダンス整合、電磁シールドで広く使用されています。

- データストレージ: 一部のHDDテクノロジでは、フェライトコアを使用してストレージ密度とパフォーマンスを向上させます。

- 電磁干渉 (EMI) フィルタリング: フェライトリングまたはビーズを使用してケーブルを包み、電磁干渉を抑制および低減します。

フェライトコアの研削に適する研削ホイールは何?

ダイヤモンド研削ホイールは、軟質フェライト、硬質合金、ガラス、セラミック等の難加工材を高速で研削できます。

ダイヤモンドは耐摩耗性が高く、研削中ホイールの摩耗が少なく、寿命が長くなります。

研削プロセスでは、ダイヤモンドホイールのサイズと形状の変化が少なく、高精度の加工に適しています。

ダイヤモンドホイールの熱伝導率は優れていて、熱が排出しやすく、コアの焼け、ひび割れ等の不良を回避し、コア表面加工の品質を向上させると同時に、生産効率も高くなります。

以上で、ダイヤモンドホイールはフェライトコアの研削に一番いいと思います。

フェライト研削用のダイヤモンドホイールの選び方

通常、軟質フェライトの研削にはレジンボンドダイヤモンドホイールとメタルボンドダイヤモンドホイールが使用され、その中でレジンボンドダイヤモンドホイールが最も一般的に使用されています。ホイールのグリットは、ワークの表面品質、研削効率、及びツール損失に直接影響します。軟磁性材料を研削する場合、砥石の気孔が詰まりやすいため、粒径の小さい砥石を選択してください。硬磁性材料を研削する場合は、粒径の大きい砥石を選択してください。

フェライトコア研削パラメータ

研削パラメータの選択は、軟質フェライトワークの表面品質に直接関わり、その中で送り速度が最も大きな影響要因です。

フェライトコアの粗研削

研削の初期段階では、ホイールがワークにタッチする瞬間、弾性変形により、実際の切削量は研削盤ダイヤルに表示される量よりも小さくなります。それでは、作業効率を向上させるには、ラジアル送り速度を大きくします。このとき、加工中に振動が発生し、ワークの精度が低く、表面粗さが大きく、表面残留応力が大きいため、ワーク表面に変形や焼けが発生し、また、軟質フェライトワークのエッジ破損、欠け、割れが発生しやすくなります。したがって、後続の加工で取り除きにくい深い傷やエッジ破損や欠けを防ぐために、初期の研削段階では、通常送りは0.01〜0.02 mm /回で、連続的に送り、送り速度は最初は大きく、その後小さくする必要があります。

フェライトコアの微研削

安定した研削段階では、実際の切削深さは研削盤ダイヤルに表示されるのと同じです。このとき、ラジアル送りを減らしてワークの表面品質を向上させます。ワークの精度が高く、表面粗さが小さく、表面残留応力が小さく、送りは0.005 mm /回です。

フェライトコア研削用の一般的な研削砥石の仕様

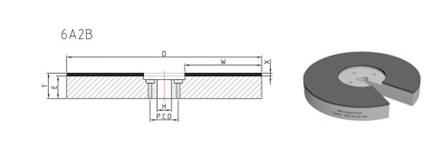

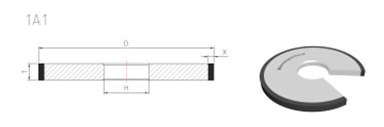

1A1 240*10*127*5*U U=10/12/13/14/15/17/20/24

1A1 300*15*127*5 *U U=15/17/20/24

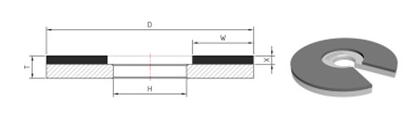

1A2 297*180*40*58.5*10

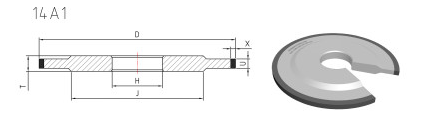

14A1 300*15*127*5*U U=5.5/6.5/8/9/10/12/14

14A1 240*10*127*58*U U=5.5/6.5/8/9

6A2 400*40*120*60*10