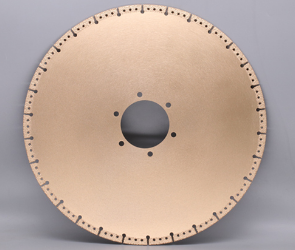

鋳鉄金属と石材カット・研削用溶着ダイヤモンドツール

溶着ダイヤモンドツール

当社はストーンと鋳鉄等カット・研削用の真空ロウ付けダイヤモンドツールを製作しています。

– 切断:ダイヤモンドろう付けの鋸刃、ワイヤーソー、ビーズ

– 研削:ろう付け研削ディスク、ホイール

– 掘削:ろう付けダイヤモンドドリルビット

ろう付けの分類と特徴

ろう付けは、溶加金属の融点に基づいて2つのカテゴリに分けられます。

- 軟ろう付け

– ろう材:融点が450℃未満のもの(スズ鉛合金やカドミウム系合金など)。

– 特徴:接合強度が低く(70 MPa未満)、耐熱性も低いため、電子回路や機器部品等の低荷重用途に適しています。

- 硬ろう付け

– ろう付け金属:融点が450℃以上のもの(銀基、銅基、ニッケル基合金など)。

– 特徴:高い接合強度(200MPa以上)と耐高温性を備え、超硬合金切削工具や自転車フレーム等の高強度部品に適しています。

真空ろう付けプロセスとは?

真空ろう付けは、真空炉内で行われる高温金属接合技術です。ダイヤモンド粒子をろう付け合金(通常はニッケルまたはコバルトベース)を用いて工具の金属ボディーに接合します。

- 前処理:ワークピースの表面を洗浄し、重ね合わせた接合部に組み立てます。

- 加熱:ろう材の融点以上に加熱します。

- 拡散接合:液状のろう材が毛細管現象によって隙間を埋めます。ろう材と母材が互いに拡散し、冷却時に強固な接合部を形成します。

従来の研削ホイールとの比較:

電着ダイヤモンド/CBN砥石と比較:結合保持力が大幅に向上(3~4倍)、砥粒の突出し量が大きく、切りくず排出が良好で、寿命が大幅に長くなります。「シェリング」(電着層全体の消失)が発生しにくくなります。初期コストは高くなりますが、部品単価は大幅に優れています。

レジンダイヤモンド/CBN砥石と比較:材料除去率(MRR)が高く、寸法安定性が大幅に優れ、ドレッシングが不要で、寿命が大幅に長くなります。放熱性に優れています。クーラントの種類による影響を受けにくくなります。

従来のAlOx/SiC砥石と比較:寿命が桁違いに長く(特に研磨CI砥石の場合)、MRRが大幅に高くなる可能性があり、研削温度が低く(熱損傷のリスクが低い)、ドレッシングなしでも安定した性能を発揮します。

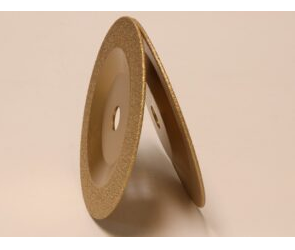

ろう付けダイヤモンド研削ホイールの用途:

高効率精密研削:

ろう付けダイヤモンド研削ホイールは、高い結合強度と耐摩耗性を備えているため、超硬合金、セラミックス、ガラス等の難削材の研削等、高い材料除去率が求められる研削工程に特に適しています。

自動車産業:

ろう付けダイヤモンド研削ホイールは、自動車のエンジンブロック、シリンダーヘッド、クランクシャフト等の部品の研削に広く使用されており、自動車産業の高精度・高効率加工の要求に応えています。

航空宇宙産業:

ろう付けダイヤモンド研削ホイールは、航空機エンジンブレードやタービンディスク等の主要部品の加工において重要な役割を果たし、高い性能を確保します。

金型製造:

ろう付けダイヤモンド研削ホイールは、金型キャビティの研削に使用でき、金型の精度と寿命を向上させ、金型の生産効率と仕上げ品質を向上させます。

その他の産業:

上記の産業に加えて、ろう付けダイヤモンド研削ホイールは、工具製造、電子部品加工、光学ガラス加工にも使用されています。

真空ろう付けダイヤモンドホイールが鋳鉄加工に優れている理由

摩耗性:

* ダイヤモンドの硬度:ダイヤモンドは、現在知られている中で最も硬い物質(モース硬度10)であり、AlOxやSiCをはるかに上回ります。鋳鉄の硬い炭化物を、急速に鈍化することなく容易に研削します。

* 強力な結合保持力:真空ろう付けは、過酷な摩耗にも関わらずダイヤモンドをしっかりと保持し、早期の脱落を防ぎます。

* 高い耐摩耗性:ダイヤモンドと金属結合マトリックスの組み合わせは、鋳鉄の加工に対して優れた耐摩耗性を発揮します。

熱損傷の最小化:

* 高い突出し量:効率的な切粉排出により、主要な熱源となる切粉の再研削(「摩擦」)を防止します。

* 快削作用:鋭利なダイヤモンドと最小限の摩擦により、比研削エネルギー(単位体積あたりの除去エネルギー)が低減し、発熱を直接的に抑制します。

* 効率的な熱伝導:スチールボディーと金属ろう付けがヒートシンクとして機能し、レジンボンドやビトリファイドボンドよりも速く研削ゾーンから熱を逃がします。

* 安定した性能:目詰まりがないため、ホイールの寿命全体にわたって発熱が安定します。

* クーラント効率:効率的な切粉排出により、クーラントが研削ゾーンに効果的に浸透し、ワークを冷却して切粉を排出します。

ホイール目詰まりの防止:

* 深いチップポケット:大きく突出した砥粒間の広い隙間が、切粉(鉄粒子、グラファイト)の排出に十分なスペースを提供します。

* 摩擦の低減:鋭利なダイヤモンドが効率的に研削を行い、従来のホイール目詰まりの原因となる、細かく粘着性のある切粉の発生を最小限に抑えます。

* 結合剤マトリックスの欠如:ビトリファイドホイールやレジンホイールとは異なり、軟鉄/グラファイトが機械的に埋め込まれる多孔質の結合構造がありません。

高い材料除去率(MRR)の実現:

* 強力研削:鋭利で保持力の高いダイヤモンドと高い砥粒突出し量の組み合わせにより、深い切削と高い送り速度を実現します。

* 高い動力利用率:剛性の高いスチールボディーが、たわみや振動を発生させることなく、高いスピンドル動力を効率的に研削に伝達します。

* 連続運転:長い工具寿命とドレッシングの必要がないため、ホイールは材料の実際の切削に最大限の時間を費やします。

精度と一貫性の確保:

* 最小限のホイール摩耗:鋳鉄加工におけるダイヤモンドの摩耗は非常に遅く、剛性の高いボディーにより、たわみが最小限に抑えられます。

* ドレッシング不要:従来のホイールのドレッシング工程で生じるばらつきや不正確さを排除します。

* 安定したプロセス:一貫した切削力と最小限の熱変形により、部品ごとに高い再現性で寸法と表面仕上げを実現します。