PCBマイクロドリル用ダイヤモンドホイール

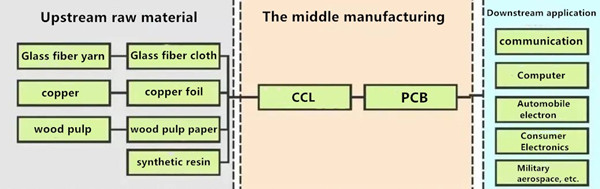

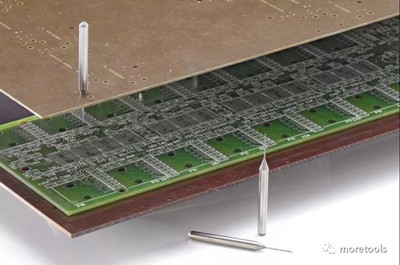

皆さんの知っている通り、日常生活で使うエアコン、テレビ、電子レンジ、電磁調理器、自動車、飛行機、電気自動車、プリンター、ファックス機、電話、さらには電気を使ったおもちゃまで、すべて PCB を使用しているのです。

PCBとは

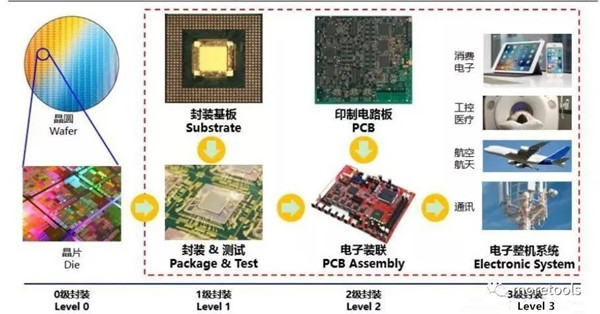

PCB(プリント回路基板)はPoly Chlorinated Biphenyl(ポリ塩化ビフェニル)の略称で、重要な電子部品であり、電子部品の基板であり、電子部品の電気接続のキャリアです。 電子印刷で作られるため、「プリント」回路基板と呼ばれます。

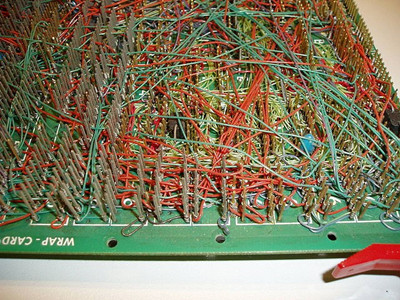

PCB が開発される前は、ポイントツー ポイントの巻線によって同じ機能を実現していました。 この接続方法では、ワイヤの絶縁体が経年劣化してひび割れが始まると、ワイヤ接続で頻繁に障害が発生し、短絡が発生するかもしれません。

技術の発展につれて、巻線パッケージが開発されました。 各接続点には、小径のワイヤーがコラムに巻き付けられており、耐久性が高く、交換が容易な気密接続を形成します。

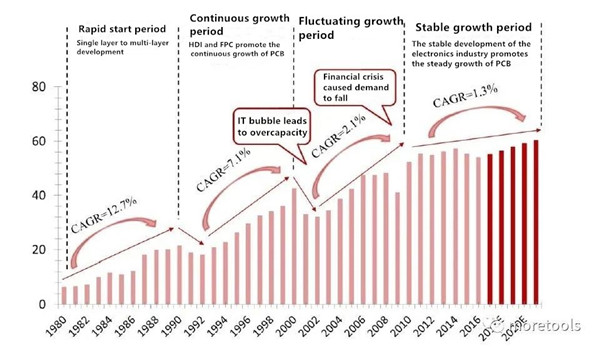

電子産業の主流部品が真空管やリレーからシリコン デバイスや集積回路に変わったとき、電子部品のサイズとコストは大幅に低下し始めました。 電子技術も、消費者製品に広く使われ始めました。 サイズとコストを削減するという原動力により、業界は需要を満たすためのより良いソリューションを見つけるようになりました。 こうしてプリント基板の技術が誕生しました。

PCB基板におけるマイクロドリルの重要性

電子機器の普及と技術の進歩に伴い、PCB の需要量は増加しており、その中、ドリル加工はPCB のコストの 30 ~ 40% を占めています。そして、 大量生産には専用の設備とドリルが必要です。 優れた PCB ドリルは、長寿命で剛性が高く、穴の位置精度が高く、研削後の穴壁品質が高く、高品質の硬質合金材料を使用しています。 ただし、材料の高硬度、高耐摩耗性、高脆性、小さな刃径 (0.10mm ~ 6.50mm)等 PCB 基板用ドリル ビット製造自体のその他の特性により、処理効率が低く、不良率が高く、 刃先が切れ味良くないという問題に至るかもしれません。最後に、 PCB基板用ドリルビットの工業生産を深刻に妨げ、コストロスになるかもしれません。

マイクロドリルの製造と加工において、マイクロドリルチップの品質は、使う研削ホイールと密接に関係しています。 ホイールの設計が不合理だったら、マイクロドリル先端の研削仕上がり不良、チッピング、偏心等の欠陥が発生するかもしれません。 その結果、マイクロドリルが廃棄され、歩留まり率が低下します。 同時に、ホイールが不当に設計されていると、頻繁なドレッシングが発生し、人力が高まり、耐用年数が短くなります。

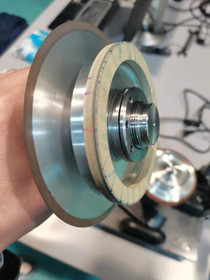

PCB用マイクロドリル研削用高精度ダイヤモンドホイール

高精度の円筒研削ダイヤモンドホイールで PCB ドリルを研削すると、効率が向上し、仕上げ不良、チッピング、偏心等の欠陥が改善され、加工されたマイクロ ドリルの不良率と歩留まり率が大幅に削減されます。 このホイールは、小径バー、浅溝超硬及びHHSのマイクロ ドリルの精密加工に使用されます。

加工対象:超硬合金、PCB加工用ステンレス鋼溶接タイマイクロフライス、ドリル

メリット:切れ味が良し、形状保持性が良し、砥石ドレッシング周期が長い、研削後仕上げが良し

研削タイプ:スロッティング(溝入れ)、ステップ研削(段付き研削)、円筒研削、エンド研削(端面研削)。

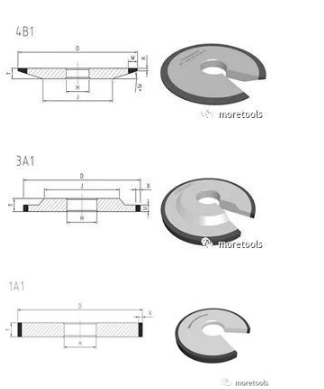

ホイール形状:1A1、3A1、14A1、1V1、11V9、12V9、4B1。

ボンド:レジンボンド、ビトリファイドボンド

砥粒:ダイヤモンド、CBN

適合グラインダー:牧野CNCグラインダー

| タイプ | D(mm) | T(mm) | H(mm) | W(mm) | X(mm) |

| 4B1 | 150 | 24 | 20,31.75 | 4,6 | 2,3 |

| 200 | 20 | 20,31.75 | 6 | 3,6 | |

| 250 | 20 | 20,31.75 | 8 | 6,8 | |

| 4A9 | 80 | 6 | 20,25,31.75,40 | 10 | 6 |

| 100 | 8 | 20,31.75 | 10 | 6 | |

| 150 | 8 | 20,31.75 | 10 | 6 | |

| 3A1 | 100 | 6 | 20,31.75 | 6 | 1,4 |

| 125 | 8 | 20,31.75 | 6,8 | 4,1.5 | |

| 150 | 6,8 | 20,31.75 | 6,8 | 4,2 | |

| お客様のご要望に応じて、ほかのサイズもカスタマイズできます。 | |||||

ホイールドレッシング

砥石のドレッシングは、通常、成形とシャープニングの 2 つの工程に分けられます。 成形とは、ホイールのマクロな形状を変化させて必要な幾何学的形状と寸法精度を実現し、砥粒の先端を細かく砕いてシャープな刃先を形成することです。 シャープニングとは、砥石の砥粒間の結合剤を取り除き、砥粒が結合剤の表面から突き出るようにし、必要なチップスペースを確保して、ホイールにずっと最高の研削能力を持たせることです。 特定の状況に応じて、成形と シャープニングは、一緒にまたは同時に実行することもでき、またはそれらを別々に実行することもできます。

一般シャープニング:ホワイトコランダムホイール

一般成形: グリーン シリコン カーバイド